Defectos de la costura de soldadura: clasificación y remedios

Soldadura: una de las producciones más importantesprocesos. Con su ayuda, la conexión de piezas de acero en una variedad de diseños. Como en el caso de otros procesos de fabricación, a veces ocurre el matrimonio. Se refiere a defectos en la soldadura que pueden reducir drásticamente la calidad del producto terminado o incluso hacer que su operación sea mortal.

Clasificación

- Al aire libre.

- Interno

- A través de.

Los defectos externos en la soldadura son a menudola categoría más numerosa. Incluye: dimensiones innecesariamente pequeñas, así como el desplazamiento de la línea de costura, varias incisiones, "incisiones", cáscaras de contracción y cráteres, porosidad o grietas no soldadas durante la soldadura. El ancho desigual de la costura también se aplica a esta variedad. Se cree que los defectos externos en las soldaduras son la categoría menos peligrosa.

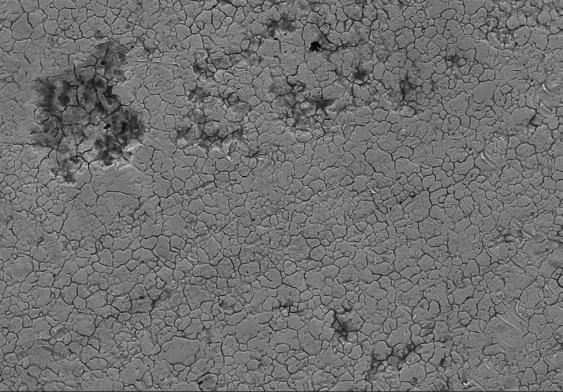

Por consiguiente, interno se refiere a: poros, numerosas inclusiones de escoria, lugares no completamente cocidos, así como grietas en el espesor del metal soldado. En cuanto a los defectos de extremo a extremo, se trata de fístulas que atraviesan todo el grosor del detalle de la fisura, así como las quemaduras.

Las principales causas de los defectos de soldadura

- Casi siempre aparecen en el caso cuando intentan usar materiales extremadamente baratos y de baja calidad.

- Lo mismo puede decirse deequipo de soldadura de baja calidad. Además, la frecuencia de defectos a menudo aumenta después de una reparación deficiente de los instrumentos utilizados por especialistas.

- Por supuesto, esto sucede muy a menudo cuando hay una violación del trabajo de la tecnología.

- Los defectos de soldadura graves a menudo ocurren en profesionales inexpertos con bajas calificaciones.

En realidad, no es accidental que haya puntos en los requisitos para los trabajos de soldadura que estipulen específicamente el equipamiento completo del lugar de trabajo, lo que proporciona una ergonomía de alta calidad.

Una observación importante

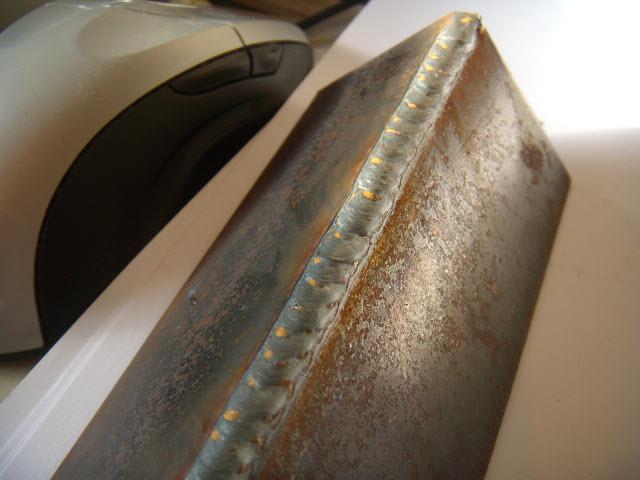

Incluso los soldadores noveles saben muy bien quePara garantizar la máxima resistencia, la costura debe tener un ligero refuerzo de una altura del orden de 1-2 mm. Al mismo tiempo, los mismos soldadores a menudo cometen un grave error cuando hacen un refuerzo con una altura de 3-4 mm. En principio, en casos simples, no hay nada terrible en esto, pero no cuando se trata de productos que están constantemente en un estado de carga dinámica. Todo esto conduce a la concentración de estrés y un fuerte aumento en la probabilidad de rotura.

Subcotización

Como ya dijimos, los defectos en las soldaduras ylas conexiones son extremadamente peligrosas No es difícil imaginar qué sucederá si están presentes en una parte destinada a la instalación, por ejemplo, en la estructura de soporte de un puente ferroviario. Especialmente son peligrosos en el caso de las piezas de soldadura de acero aleado, que se usarán en condiciones de cambios constantes de temperatura.

Los más peligrosos son los recortes, ya queson un "acumulador" natural de tensiones, que se concentrarán en el lugar más débil de la costura. Además, reducen significativamente su sección transversal de trabajo, lo que también tiene un efecto muy negativo en la resistencia de todo el compuesto.

Como regla, estos defectos externos de soldaduras enla mayoría de los casos no son corregidos. Esto se debe al hecho de que el metal (la mayoría de las veces) seguirá teniendo un matrimonio de bajo grado, lo que puede tener consecuencias muy importantes.

¿Cómo son los recortes?

La razón principal es poner tambiénalto amperaje. En combinación con un arco largo, este factor ofrece casi un ciento por ciento de probabilidad de su aparición. Además, en algunos casos, se producen cortes ocultos cuando la fuente de calentamiento se mueve excesivamente rápidamente por encima de la superficie del metal.

Sitios de metal sin procesar

Si tal sitio está ubicado justo en el espesorcostura, es extremadamente peligroso. En primer lugar, es posible encontrar dicho defecto solo con la ayuda de un detector de fallas. En segundo lugar, nuevamente están acumulando lugares de tensiones naturales en el metal. En combinación con la violación de la estructura soldada, todo esto conlleva el riesgo de falla prematura de la pieza. Especialmente a menudo tales defectos internos de soldaduras surgen en el caso de usar acero de aleación y equipo de soldadura pobre.

Porosidad (independientemente de su ubicación)reduce drásticamente las características de resistencia a valores inaceptables, conduce a una "estratificación" del metal, es decir, a una violación de su estructura natural. Los detalles incluso con una ligera porosidad tienen muchas más probabilidades de romperse bajo carga incluso al comienzo de la operación. Los poros surgen debido a la falta de gases, que simplemente no tienen tiempo para abandonar la capa de metal fundido.

Como todos los tipos de defectos en soldaduras,extremadamente a menudo ocurre en el caso del uso de electrodos crudos de baja calidad. A menudo ocurre que la porosidad surge debido a algunas impurezas extrañas en los gases protectores. Como en el caso anterior, este tipo de defectos también se puede observar a una velocidad de soldadura excesivamente alta, cuando la integridad del "baño" protector de gas está dañada.

Inclusión de escoria

Tenga en cuenta que si se usó soldaduraelectrodo de tungsteno, luego en detalles, se pueden detectar partículas de este metal. El grado de su peligro es el mismo que en el caso anterior (es decir, son defectos permisibles de uniones soldadas).

Grietas

Hay transversal y longitudinal, yendo como enla costura misma y el metal a lo largo o cerca de ella. Son extremadamente peligrosos porque, en algunos casos, reducen la resistencia mecánica y de vibración del producto a casi cero. Dependiendo de las propiedades del material a soldar, la grieta puede retener su localización original y extenderse a lo largo de toda la pieza de trabajo en un tiempo muy corto.

No es sorprendente que estos sean los defectos más peligrososcosturas soldadas GOST en la mayoría de los casos requiere el rechazo inmediato de dichos detalles, independientemente de su propósito (con la excepción de artículos muy pequeños).

Costuras irregulares

Este es el nombre de una gran discrepanciaparámetros geométricos de las conexiones requeridas en las características de los documentos reglamentarios. En pocas palabras, si la soldadura va "serpiente", oblicuamente, etc., es casi un tipo similar de defectos.

Muy a menudo aparecen en el trabajo de inexpertossoldadores, así como con subidas de tensión significativas, equipos de baja calidad y apuros banales. Este defecto es peligroso ya que a menudo se combina con un neudovar, que es mucho más peligroso. Si la desviación de la línea central de la conexión es insignificante y no causa una disminución en la resistencia del producto, la pieza puede ser aprobada para su funcionamiento.

Las formas básicas de eliminación, corrección de defectos

Solo di lo siguiente: en la mayoría de los casos, las formas de eliminar defectos en las uniones soldadas no deben discutirse, ya que en un OTC más o menos estricto, todos los productos con defectos simplemente se descartan. Pero a veces sucede que el defecto no es demasiado grave y, por lo tanto, puede eliminarse. ¿Cómo hacer esto?

En el caso de las estructuras de acero, las dañadasla superficie está cortada (soldadura de arco de plasma), limpie cuidadosamente el lugar de la conexión fallida y vuelva a intentarlo. Si hay defectos externos menores en las uniones soldadas (uniones desiguales, marcas de viruela poco profundas), simplemente se pueden rectificar. Por supuesto, no debe dejarse llevar y quitarse demasiado metal.

Nota importante

Si estamos hablando de productos hechos de acero de aleación,que deben someterse a un tratamiento térmico obligatorio, la corrección de los defectos de las uniones soldadas debe realizarse solamente (!) después de templar en el rango de temperatura de 450 a 650 ° C.

Corrección de otras variedades

Si hay una quemadura (que no es el casoa menudo), entonces la eliminación de defectos en las soldaduras es bastante simple: primero, la superficie debe limpiarse adecuadamente y luego volver a soldarse. Aproximadamente lo mismo se hace con los cráteres.

Condiciones básicas de "reparación cosmética"

Al corregir defectos, es necesario observarciertas condiciones tecnológicas. En primer lugar, debe seguir una regla simple: la longitud del área defectuosa debe coincidir con su ancho, más 10-20 mm deben dejarse "por si acaso".

¡Importante! El ancho de la soldadura después de su soldadura repetida no debe exceder el doble de su tamaño antes del inicio del trabajo. No seas perezoso antes de corregir defectos para preparar bien la superficie. Primero, evitará que las partículas de escoria entren en el metal. Además, esta simple medida ayudará a acelerar el trabajo y mejorar la calidad de sus resultados.

Es muy importante preparar una muestra bajo elparcela de vajilla Si usa el USM ("búlgaro"), entonces es mejor tomar un disco del diámetro más pequeño. Las caras laterales de la muestra deben hacerse lo más uniforme posible, sin rebabas y otras partes salientes, que en el proceso de soldadura pueden convertirse en la misma escoria.

Si estamos hablando de compuestos de aluminio, titanio yasí como las aleaciones de estos metales, entonces la cuestión debe abordarse de manera aún más responsable. Primero, si se eliminan los defectos, solo (!) Los métodos mecánicos pueden usarse en este caso, pero la soldadura por arco es inaceptable. Es preferible cortar el área dañada, limpiar y volver a soldar la costura.

Nota sobre defectos corregidos

Entonces, discutimos los principales tipos de defectos en las soldaduras.

</ p>