Resinas de poliéster: producción y manejo

En los últimos años, las resinas de poliéster han encontradogran popularidad En primer lugar, están en demanda como componentes líderes durante la producción de materiales estructurales de fibra de vidrio, duraderos y livianos.

Hacer resinas: la primera etapa

¿Cómo comienza la producción de resinas de poliéster? Este proceso comienza con la destilación del aceite; durante este período, se liberan varias sustancias: benceno, etileno y propileno. Son necesarios para la producción de anti-hidruros, ácidos polibásicos, glicoles. Después de la cocción conjunta, todos estos componentes crean una llamada resina base, que en cierta etapa debe diluirse con estireno. La última sustancia, por ejemplo, puede ser el 50% del producto terminado. En el marco de esta etapa también es posible vender la resina prefabricada, pero la etapa de producción aún no ha terminado: no se olvide de la saturación con diversos aditivos. Es gracias a tales componentes que la resina terminada adquiere sus propiedades únicas.

La composición de la mezcla puede variar según el fabricante: aquímucho depende exactamente de dónde se usará la resina de poliéster. Los expertos seleccionan la combinación más óptima, el resultado de este trabajo serán sustancias con propiedades completamente diferentes.

Producción de resinas: segunda etapa

Es importante que la mezcla final sea sólida, por lo generalesperando que el proceso de polimerización llegue al final. Si se interrumpió y el material estaba a la venta, solo se polimerizó parcialmente. Si no se hace nada con esto, la polimerización continuará, la sustancia necesariamente se endurecerá. Por estas razones, la vida útil de la resina es muy limitada: cuanto mayor es el material, peor son sus propiedades finales. La polimerización también se puede ralentizar: se usan refrigeradores para esto, no hay endurecimiento.

A la etapa de producción se completa, ySe obtuvieron productos terminados, dos sustancias importantes también se deben agregar a la resina: un catalizador y un activador. Cada uno de ellos cumple su función: la mezcla comienza la formación de calor, lo que contribuye al proceso de polimerización. Es decir, no se requiere la fuente de calor del exterior; todo sucede sin ella.

El curso del proceso de polimerización está regulado -controla las proporciones de los componentes. Dado que una mezcla potencialmente explosiva puede resultar del contacto entre el catalizador y el activador, este último generalmente se introduce en la resina únicamente dentro del marco de producción, se agrega un catalizador antes de su uso, por lo general se suministra por separado. Solo cuando el proceso de polimerización esté completamente terminado, la sustancia se endurecerá, podemos concluir que la producción de resinas de poliéster ha terminado.

Resinas de partida

¿Qué es este material en el original?condición? Es un líquido viscoso similar a la miel, cuyo color puede variar de marrón oscuro a amarillo claro. Cuando se introduce una cierta cantidad de endurecedores, la resina de poliéster primero se espesa un poco, luego adquiere un estado gelatinoso. Un poco más tarde, la consistencia se asemeja al caucho, entonces - la sustancia se endurece (se vuelve infusible, insoluble).

Este proceso se llama curado, entoncescomo ocurre en unas pocas horas a temperatura normal. Cuando la resina está en estado sólido, se asemeja a un material resistente y duradero que es fácil de pintar en una variedad de colores. Como regla general, se utiliza en combinación con fibra de vidrio (fibra de vidrio de poliéster), sirve como un elemento estructural para la fabricación de diversos productos, como una resina de poliéster. La instrucción cuando se trabaja con tales mezclas es muy importante. Es necesario observar cada uno de sus puntos.

Principales ventajas

Resinas de poliéster en estado curadoson notables materiales de construcción. Se caracterizan por su dureza, alta resistencia, excelentes propiedades dieléctricas, resistencia al desgaste, resistencia química. No olvide que en el proceso de usar productos hechos de resina de poliéster son seguros desde el punto de vista ambiental. Ciertas propiedades mecánicas de las mezclas que se utilizan junto con fibra de vidrio, cuyo rendimiento es una reminiscencia de los parámetros de acero estructural (en algunos casos incluso superar). tecnología de fabricación es barata, simple, seguro, ya que la sustancia se cura a temperatura ambiente normal y sin aplicación de presión, incluso necesario. No se producen subproductos volátiles u otros, solo se observa una pequeña contracción. Por lo tanto, para hacer un producto, no necesita instalación costosa engorroso no es necesario en el calor, lo que permite a la empresa a aprender rápidamente como una gran capacidad de producción y de bajo tonelaje. No se olvide de las resinas de bajo costo de poliéster - esta cifra es dos veces menor que el de equivalentes de epóxido.

Crecimiento de producción

Es imposible ignorar el hecho de que para estola producción de resina de poliéster insaturado está cobrando impulso todos los años; esto se aplica no solo a nuestro país, sino también a las tendencias extranjeras en general. Si usted cree en la opinión de los especialistas, esta situación seguramente se mantendrá en el futuro previsible.

Desventajas de las resinas

Por supuesto, las resinas de poliéster también poseenalgunas desventajas, así como cualquier otro material. Por ejemplo, el estireno se utiliza como disolvente durante la producción. Él es inflamable, es muy tóxico. Por el momento, ya hemos creado este tipo de marcas que no tienen en su composición de estireno. Otra inflamabilidad falla obvia. resinas de poliéster insaturado sin modificar queman simplemente como madera sólida. Este problema se resuelve: la sustancia introducida en materiales de relleno en polvo (compuesto orgánico de bajo peso molecular con un contenido de flúor y cloro, trióxido de antimonio), a veces utilizado modificación química - tetracloroftálico administrado, ácido hlorendikovuyu, cierta multidimensional: cloroacetato de vinilo, cloroestireno, y otros compuestos que contienen cloro.

Composición de resinas

Si consideramos la composición de poliéstertonos insaturados, aquí es posible observar una mezcla multicomponente de elementos químicos de diferente naturaleza; cada uno de ellos cumple determinadas tareas. Los principales componentes son resinas de poliéster, que realizan diferentes funciones. Por ejemplo, el poliéster es el componente principal. Es el producto de la reacción de policondensación de alcoholes polihídricos, que interactúan con anhídridos o ácidos polibásicos.

Si hablamos de alcoholes polihídricos, aquíexigir dietilenglicol, etilenglicol, glicerol, propilenglicol, dipropilenglicol. Como anhídrido utilizado adípico, ácido fumárico, ftálico y anhídridos de ácido maleico. Resina de colada de poliéster difícilmente habría sido posible si el poliéster en un estado de preparación para el procesamiento tiene un peso molecular bajo (alrededor de 2000). En el proceso de formación de artículos que se convierte en un polímero que tiene una estructura de red tridimensional, (se introduce después de iniciadores de curado) de alto peso molecular. Es decir, una estructura de este tipo ofrece resistencia química, material de alta resistencia.

Solvente-monómero

Otro componente obligatorio -monómero-disolvente. En este caso, el solvente tiene una doble función. En el primer caso, se requiere para reducir la viscosidad de la resina al nivel requerido para el procesamiento (ya que el poliéster es demasiado grueso).

Por otro lado, el monómero toma un activoparticipación en el proceso de copolimerización con poliéster, asegurando así la velocidad óptima de polimerización y la alta profundidad de curado del material (si los poliésteres se consideran por separado, su curado se realiza con bastante lentitud). El hidroperóxido es el mismo componente que se requiere para transferir a un estado sólido desde un estado líquido, solo para que todas sus cualidades se obtengan mediante resina de poliéster. El uso del catalizador también es obligatorio cuando se trabaja con resinas insaturadas de poliéster.

Acelerador

Este ingrediente se puede incorporar a los poliésterestanto en el momento de la fabricación, y cuando se lleva a cabo el procesamiento (antes de la entrada del iniciador). Para el curado de polímeros, los aceleradores más óptimos son las sales de cobalto (octoato de cobalto, naftenato). La polimerización no solo debe acelerarse, sino también activarse, aunque en algunos casos se ralentiza. El secreto es que si no se utiliza aceleradores e iniciadores, en el material acabado formará independientemente radicales libres, debido a las cuales se producirá la polimerización prematura - recta durante el almacenamiento. Para evitar este fenómeno, no puede prescindir de un curado retardador (inhibidor).

El principio del inhibidor

El mecanismo de acción de este componente es: interactúa con los radicales libres que surgen periódicamente, como resultado, la formación de radicales o compuestos de baja actividad que no tienen una naturaleza radical. La función de los inhibidores generalmente se realiza mediante tales sustancias: quinonas, tricresol, fenón, algunos de los ácidos orgánicos. En la composición de poliésteres, los inhibidores se introducen en pequeñas cantidades durante la fabricación.

Otros aditivos

Los componentes que se describen arriba son básicos,Gracias a ellos es posible trabajar con resina de poliéster como aglutinante. Sin embargo, como muestra la práctica, en el proceso de moldeo de productos se introducen una gran cantidad de aditivos en poliésteres, que a su vez llevan a una variedad de funciones, a modificar las propiedades del material de partida. Entre estos componentes se pueden observar los rellenos en polvo: se introducen específicamente para reducir la contracción, reducir el costo del material y aumentar la resistencia al fuego. También debe tenerse en cuenta la fibra de vidrio (rellenos de refuerzo), cuyo uso se debe al aumento de las propiedades mecánicas. Hay otros aditivos: estabilizantes, plastificantes, colorantes, etc.

Alfombras de vidrio

En cuanto al grosor, también la estructura de fibra de vidriopuede ser diferente Fibras de vidrio - fibra de vidrio, que se cortan en trozos pequeños, su longitud varía dentro del rango de 12-50 mm. Los elementos se pegan con otro aglutinante temporal, que generalmente es un polvo o una emulsión. La resina de poliéster epoxi se utiliza para la fabricación de molinos de vidrio, que consisten en fibras que se encuentran caóticamente, fibra de vidrio con su apariencia similar a la tela ordinaria. Para lograr el máximo endurecimiento posible, debe usar diferentes grados de fibra de vidrio.

En general, las esteras de vidrio tienen menos fuerza, peroson mucho más fáciles de procesar. Si se compara con fibra de vidrio, este material repite mejor la forma de la matriz. Dado que las fibras son lo suficientemente cortas, tienen una orientación caótica, la alfombra apenas cuenta con una gran resistencia. Sin embargo, puede impregnarse muy fácilmente con resina, porque es suave, mientras que es floja y gruesa, es algo así como una esponja. El material es realmente suave, se puede moldear fácilmente. Laminado, por ejemplo, que está hecho de esteras, tiene propiedades mecánicas notables, tiene una alta resistencia a las condiciones atmosféricas (incluso dentro de un período prolongado).

Donde usar esteras de vidrio

Mat encuentra su aplicación en la esfera del moldeado por contacto, de modo que es posible producir productos de formas complejas. Los productos hechos de tal material se usan en una variedad de áreas:

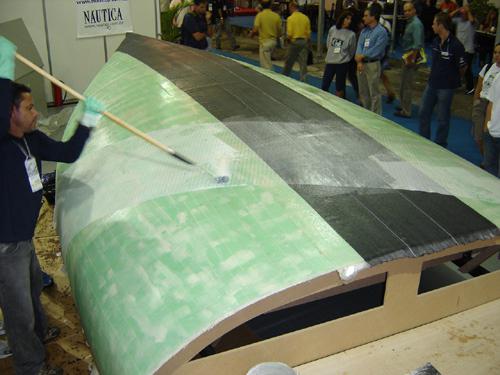

- en la industria de la construcción naval (construcción de canoas, barcos, yates, cortadoras de pescado, diversas estructuras internas, etc.);

- la esterilla de vidrio y la resina de poliéster están involucradas en la producción automotriz (varias partes de máquinas, cilindros, furgonetas, difusores, cisternas, paneles de información, estuches, etc.);

- en la industria de la construcción (ciertos elementos de productos de madera, la construcción de paradas de autobús, divisiones divisorias, etc.).

Los molinos de vidrio tienen diferente densidad, así comogrosor Separe el material por el peso de un metro cuadrado, que se mide en gramos. Hay un material bastante delgado, casi aireado (lana de vidrio), también hay un grueso, casi como una manta (utilizado para asegurar que el producto tenga el espesor requerido, tenga la resistencia requerida).

</ p>